0511-86956219

0511-86956219  zksxsales@163.com A

zksxsales@163.com A M 8:00 - PM 18:00

M 8:00 - PM 18:00

咨询热线:

0511-86956219

0511-86956219

0511-86956219  zksxsales@163.com A

zksxsales@163.com A M 8:00 - PM 18:00

M 8:00 - PM 18:00

咨询热线:

0511-86956219

3 激光熔覆材料系统

在LC过程中,除了工艺参数对熔覆层的微观结构和表面质量有重要影响外,所选熔覆材料的物理和化学性能也对其有重要影响。一般来说,除了考虑覆层材料的性能外,它还应与基材具有良好的兼容性和润湿性。目前,液晶材料已经从单一金属或陶瓷发展到多合金或多陶瓷。此外,具有良好硬度和韧性的金属基复合材料也得到了广泛的应用。单晶合金、非晶合金和HEA等材料也成为当前研究的重点。液晶材料系统通常可分为以下几类。

3.1. 金属和合金

3.1.1. 单一金属或合金

单一金属粉末或合金是液晶的基本材料,在液晶中起着重要作用。目前,铁基、镍基、钴基自熔合金粉末已广泛应用于液相色谱。特别是镍基粉末,具有良好的耐磨性、耐腐蚀性和适中的价格。此外,还使用了其他多组分合金和金属间化合物。

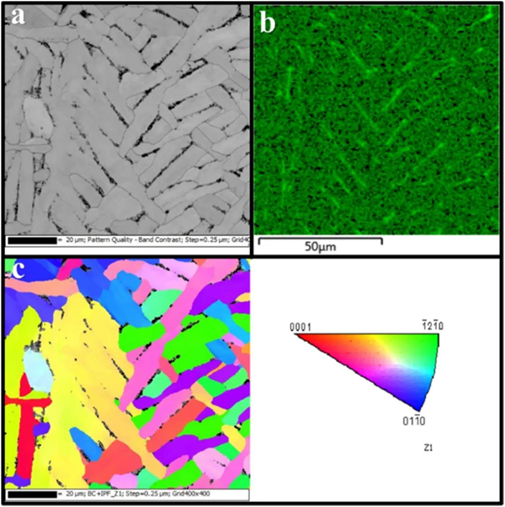

对使用800 W生产的收到的粉末沉积样品进行EBSD分析。a:微观结构;b:铁的EDX图;c:反极图。

不同的工艺参数对铁基、镍基和钴基涂层的微观结构有重要影响,进而改变涂层的耐磨性和耐蚀性。Jelvani等研究了不同LC工艺参数下Inconel 718合金的凝固过程和微观结构。结果表明,熔覆层的微观结构为柱状枝晶和微枝晶颗粒。随着激光功率从150 W增加到300 W,扫描速度从4 mm/s增加到6 mm/s,G/R比减小,界面二次臂间距从1.08减小到0.98。此外,送粉速度的增加也促进了等轴晶的形成。然而,如何准确地控制送粉速度还需要进一步研究。

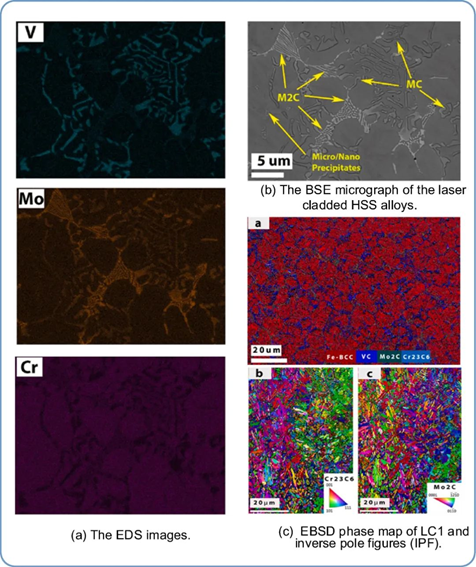

金属间化合物具有耐热性、高比强度和高抗氧化性等优点。涂层中的元素通常与基体元素结合形成增强相,从而提高涂层的硬度。图8(b)(c)分别为LC1(Fe-Cr-Mo-W-V)涂层的BSE显微照片和EBSD相图。从图8可以看出。,涂层组织由共晶碳化物、马氏体枝晶间网络和残余奥氏体组成。由于晶体结构相似,从图8(a)可以看出,VC碳化物和奥氏体结合在一起。当再加热后残余奥氏体转变为马氏体时,VC、Mo2C和Cr23C6碳化物占很大比例。反极图(IPF)(图8(c))显示了非均匀分布的晶粒取向。此外,钛钴、铜铬、钛铝硅、铜钛镍、钨铬钴等也常用于LC。

图8 带有EDS图像的LC1的BSE显微照片和EBSD相位图。

3.1.2. 非晶态合金

当原子在凝固过程中不能有序结晶时,就会形成非晶态合金。获得的固体合金具有长程无序结构,结晶合金中没有晶粒和晶界。非晶态合金具有优越的硬度、良好的耐腐蚀性和较大的弹性应变极限。同时,它具有金属的韧性和陶瓷的稳定性。由于液晶中的加热和冷却速度极快,因此制备非晶涂层在理论和技术上都是可行的。

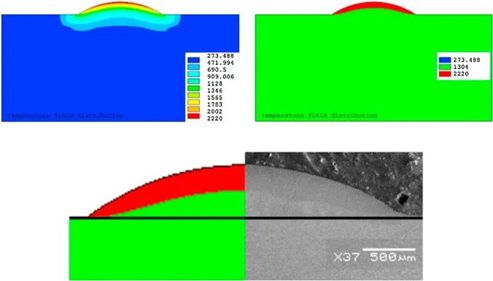

模拟激光熔覆和重熔过程中的温度场分布。

由于熔体池中的对流、传质、传热和界面扩散反应,很难在液相色谱中获得完全非晶态的涂层。涂层通常是由非晶、纳米晶和金属化合物相组成的复合结构。通过分析LC工艺参数对非晶形成能力的影响,对获得高比例的非晶相和高质量的涂层具有重要意义。Ibrahim等人研究了ASTM F2229无镍不锈钢基材上的LC-Fe基非晶涂层,并分析了不同激光功率和扫描速度下涂层结构和性能的变化。结果表明,激光功率的降低和扫描速度的提高都会增加涂层中的非晶比,从而提高涂层的显微硬度。然而,当激光功率增加33.33%时,扫描速度需要增加150%−200%以获得大致相同的微观结构和硬度,这表明激光功率对非晶相的形成有更大的影响。然而,需要进一步研究来评估这种非晶涂层的磨损和腐蚀行为。优化工艺还可以减少非晶涂层的包层缺陷。

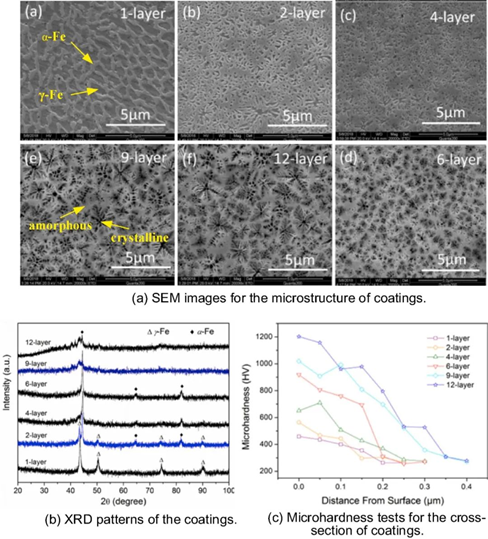

由于非晶合金多层熔覆过程中的往复加热和冷却过程,随后的熔覆层将对熔覆层产生退火作用,使现有的非晶涂层在一定程度上结晶。深入研究了热影响区和退火对非晶涂层晶化的影响。从图9(a)(b)可以看出,随着熔覆层的增加,微观结构从γ-Fe演变为α-Fe固溶体,然后形成晶相和非晶相的混合物。如图9(c)所示,非晶相比率随着熔覆层的增加而增加,这逐渐增加了涂层的显微硬度。此外,激光重熔可以提高涂层的非晶形成能力和性能。工艺参数的合理选择以及激光重熔对涂层宏观尺寸的影响有待进一步研究。除铁基非晶合金外,LC中还使用了镍基、锆基和铝基非晶合金。

图9 具有不同覆层的涂层的微观结构、XRD图谱和显微硬度测试。

3.1.3. 单晶合金

与多晶合金相比,单晶合金具有良好的蠕变强度、低周疲劳和热疲劳,因此单晶镍基高温合金在高温燃气轮机叶片中的应用已有十多年的历史。许多学者研究了LC单晶合金,并将其用于单晶叶片修复和其他领域。

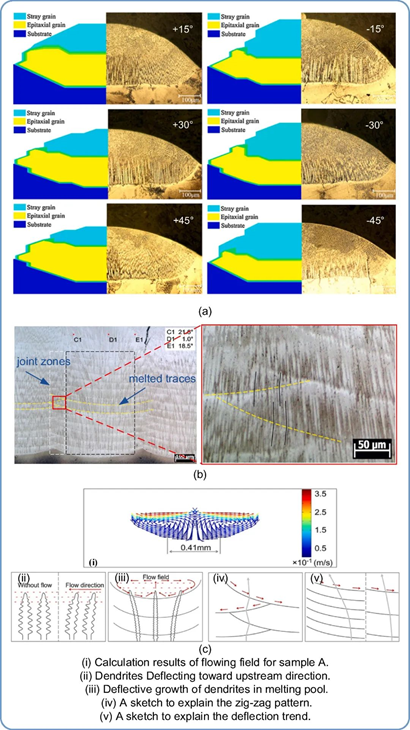

对于单晶合金的液晶,杂散晶粒的形成不利于单晶相的外延生长。因此,应全面分析杂散颗粒的体积、方向和控制。图10(a)显示了同轴喷嘴不同倾角下模拟和实验微观结构的比较。当同轴喷嘴倾斜至+45°时,熔覆深度超过前一熔覆层顶部等轴杂散晶粒的高度,这意味着使用适当角度的同轴喷嘴熔化杂散颗粒,从而实现连续外延晶粒生长。通过预热或预冷改变基板温度对杂散晶粒的影响和机理需要进一步研究。激光扫描方法、冷却条件等也会对杂散晶粒的体积、取向和分布产生一定影响。

图10 (a)不同倾角下模拟和实验熔敷焊道微观结构形成的比较。(b)样品A和接头区微观结构的光学显微照片。(c)样品A的流场计算结果。

Wang等人采用理论和实验方法对单晶高温合金熔覆层的宏观尺寸和微观结构进行了大量研究。通过矢量化方法,模拟和预测了熔池的大小以及枝晶的生长方向、速度和温度梯度,实验结果证实了这一点。如图10(b)所示,枝晶的外延生长方向偏转超过20°,并产生新的晶界,这可以通过熔体池的流场合理解释(图10(c))。此外,还通过模拟分析了激光扫描速度对熔池宏观形貌和微观结构的影响,结果表明,模拟的晶粒生长方向与实验一致。随着扫描速度的增加,一次枝晶间距和界面厚度减小。然而,该模型忽略了杂散晶粒的形成,因此模型的准确性有待进一步提高。同时,还可以分析激光功率等参数对单晶激光熔覆层的影响。

3.1.4. 高熵合金

高熵合金也称为多原理合金,它打破了基于一种或两种元素的传统合金。研究表明,HEA具有高强度和硬度、良好的耐磨性和耐腐蚀性以及耐高温软化的优点。近年来,它已广泛应用于航空航天、机械等领域的液晶显示。不同的元素具有不同的属性。例如,Al、Ti、Mo等元素有利于BCC固溶体的形成,而Cu、Co、Ni等元素有利于FCC固溶体的形成。其中,Cu元素的加入也会产生纳米相,Co元素可以提高合金的塑性和耐磨性。同时,镍可以提高合金的耐蚀性和高温抗氧化性。

LC工艺参数与熔覆层微观结构和尺寸的变化直接相关。合金元素的加入可以改善熔覆层的某些性能。激光功率影响温度梯度和热流方向,从而改变涂层的微观结构。由于液晶冷却速度过快,发生固溶强化,元素偏析减弱,从而产生比铸造结构更均匀、更致密的液晶结构,从而提高拉伸性能。然而,本文仅分析了激光功率、扫描方法等对CrMnFeCoNi HEA的影响,可以更全面地研究工艺参数对涂层的影响。

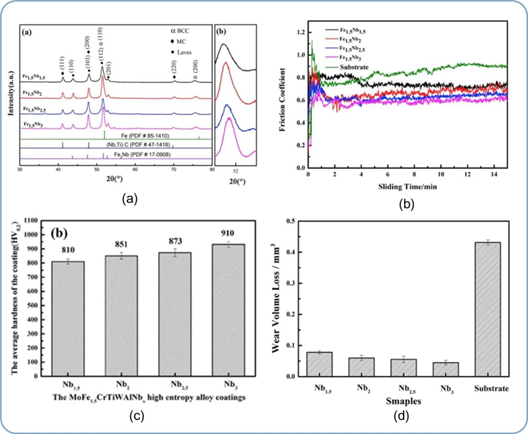

由于其固溶强化、细晶粒强化和一定程度的弥散强化,HEA覆层的耐磨性和耐腐蚀性得到了显著提高。Wang等人研究了M2工具钢上LC-MoFe1.5CrTiWAlNbx-HEA涂层的硬度和耐磨性。图11(a)显示了涂层的XRD图案,结果表明涂层主要是BCC、(Nb,Ti)C和C14 Laves相。涂层的显微硬度随铌含量的增加而增加。如图11(c)所示,当x=3时,显微硬度达到最大910HV0.2,远高于耐磨基材。同时,从图11(b)(d)可以看出,HEAs涂层的摩擦系数和磨损量明显低于基体。然而,为了实现协同作用,应进一步研究增强相和基体的数量和形状的控制。

图11 (a) HEAs涂层的XRD图谱。(b) HEAs涂层与基体的摩擦系数曲线。(c)涂层的平均硬度。(d) HEAs涂层和基材的磨损体积损失。

3.2. 陶瓷制品

由于陶瓷涂层具有耐磨性、耐腐蚀性和耐高温氧化性,因此广泛应用于航空航天、化工机械等领域。目前,氧化物陶瓷被广泛使用,随着液晶技术的发展,多相陶瓷材料以及陶瓷增强金属基复合材料也逐渐得到应用。

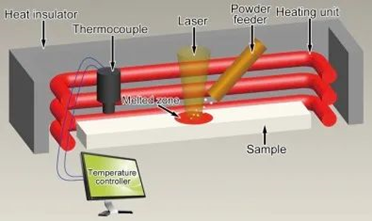

激光3D打印设备和实验过程的示意图。

3.3. 金属基复合材料

金属基复合材料(MMC)由于其高强度和良好的耐磨性,也已成为激光熔覆的材料体系之一。目前,激光熔覆金属基复合材料的增强相主要包括颗粒增强相和纤维增强相。

液晶金属基复合材料的颗粒增强相主要是WC、NbC、TiN等陶瓷。颗粒增强材料和金属粉末的选择在液晶中极为重要。一般来说,不仅要考虑材料物理性能的匹配,而且颗粒增强相和金属基体必须具有一定的溶解度,并且没有剧烈的化学反应。目前,许多学者对液晶颗粒增强金属基复合材料进行了研究。除了镍基、铁基和钴基等金属基复合材料外,近年来出现的HEA正逐渐被用作LC金属基复合材料的金属基体。

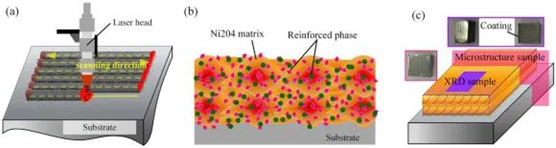

实验图和样品制备程序。(a)涂层图案生成;(b)显示形态横截面的示意图;(c)样品制备。

将不同类型和含量的颗粒增强相添加到金属基体中以形成液晶中的金属基复合材料。一些颗粒增强相在激光作用下分解,与金属基体中的其他元素形成不同种类的二次增强相,因此涂层也表现出不同的耐磨性、耐蚀性等。Zhang等人分别将碳化钒(VC)、碳化钛(TiC)和碳化钨(WC)与AISI 420不锈钢粉末混合,然后通过液相色谱制备了三种金属基复合材料涂层。在30°、45°和90°三个侵蚀角下研究了涂层的抗侵蚀性,结果表明,与基体相比,含有VC和TiC的涂层具有更高的硬度。然而,含有WC颗粒的涂层在30°和45°的侵蚀角下降低了硬度并提高了抗侵蚀性。

颗粒增强金属基复合材料涂层的性能不仅与添加的增强相的含量和类型有关,液晶工艺参数也影响其形貌和分布。合理选择工艺参数可以显著提高涂层的性能。

除了铁基、镍基和钴基等颗粒增强金属基复合材料外,还可以通过添加颗粒增强相来改善HEA的微观结构和性能。Peng等人研究了NbC含量对LC AlCoCrFeNi HEA涂层的影响,然后发现添加NbC减少了FCC相。涂层的微观结构为FCC相、BCC相和NbC相,分布在晶界。涂层的硬度和耐磨性显著提高。当NbC含量为20%时,涂层的平均硬度最高(525HV),平均摩擦系数为1.023,耐磨性最好。这是因为NbC可以抑制晶粒生长,促进微等轴晶体的生长,还可以防止晶体的位错滑移。除了直接添加颗粒增强相外,原位合成的颗粒增强相还可以显著提高HEA的高温耐磨性。然而,液晶原位合成颗粒增强相的可控性有待进一步研究。

此外,为了提高材料的强度和韧性,还将纤维增强相用于LC-MMC材料。

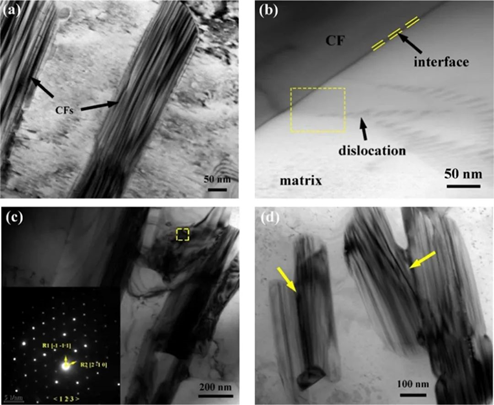

碳纤维具有良好的耐腐蚀性、自润滑性和耐高温氧化性,可以显著降低涂层的摩擦系数。由于短碳纤维很容易均匀分布在复合材料中,因此它们具有各向同性的力学性能。Lei等人研究了液晶碳纤维增强镍基涂层的耐磨性和耐腐蚀性,结果表明,随着扫描速度的增加,碳纤维的均匀性和形貌变得更好。随着碳纤维的加入,涂层的微观结构更加细化,从而提高了涂层的耐磨性和耐腐蚀性。然而,它仅研究扫描速度对涂层耐蚀性和耐磨性的影响。Shi等人分析了碳纤维含量对LC镍基涂层显微硬度和拉伸性能的影响。如图12所示,当涂层中碳纤维的体积分数从3%增加到9%时,形态损伤主要表现为:径向尺寸急剧减小(图12(a))-烧蚀变形(图12(c))-相邻碳纤维分离(图12(d))。CFs的均匀性先提高后降低。当碳纤维含量为6%时,分布最均匀,平均显微硬度和极限抗拉强度分别达到678HV0.2和608MPa,分别是无碳镍基涂层的1.7倍和3.7倍。然而,随着碳纤维含量的增加,熔覆层的硬度和抗拉强度先升高后降低,其原因有待进一步分析。

图12 分布在涂层中的碳纤维的TEM图像:(a)3 vol%,(b)6 vol%和(c)(d)9 vol%。

3.4. 某些添加剂

稀土元素被称为金属的维生素。研究发现,添加少量稀土元素可以显著改善LC涂层的微观结构、耐磨性和耐腐蚀性。同时,也可以通过添加某些合金元素来实现。

由于稀土元素特殊的电子结构和化学活性,通过添加稀土元素及其氧化物可以提高激光吸收率并细化涂层的微观结构。通过向LC材料中添加少量稀土元素,涂层的性能显著改善,缺陷减少。Mohammed等人研究了La2O3和CeO2对WC增强镍基涂层显微硬度和耐蚀性的影响。结果表明,La2O3和CeO2的加入使涂层组织细化,硬度和耐蚀性提高。La2O3对涂层硬度和耐蚀性的影响比CeO2更明显。Zhang等研究了Y2O3对5CrNiMo模具钢表面LC颗粒增强铁基涂层微观结构和高温氧化性能的影响。结果表明,稀土氧化物Y2O3的加入可以细化涂层的微观结构。当添加2 wt%的CeO2时,它促进氧化膜的形成,从而提高涂层的高温抗氧化性。此外,稀土氧化物CeO2还可以提高Cr3C2增强钴基涂层的耐磨性。

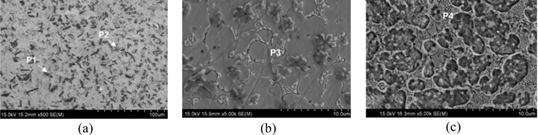

随着合金元素的加入,涂层的微观结构和元素分布也会发生变化,这有助于影响其性能。Lin等人研究了钼含量对中碳钢表面LC-NiAl涂层微观结构和性能的影响。结果表明,随着钼含量的增加,涂层晶粒细化,耐磨性提高。其他学者研究了LC-MCrAlY涂层上镍、钴和铝的含量。Zhang等人研究了添加Cr和Mo对5CrNiMo模具钢基体上LC-TiC-TiB2颗粒增强铁基涂层硬度、耐磨性和高温抗氧化性的影响。图13显示了添加Cr元素后的涂层微观结构,涂层微观结构主要为大块TiC(P1)、花状TiB2(P2)和少量(Fe,Cr)7C3(P3,P4)碳化物。

图13 复合涂层的微观结构:(a)样品S1;(b)样品S2;(c)样本S3。

随着铬含量的增加,涂层的硬度和耐磨性先升高后降低,表现出轻微切削的特点。高温抗氧化性进一步提高。当添加钼元素时,涂层的微观结构为块状或立方TiB2和Mo2B,花状(Ti,Mo)C增强相,高温耐磨性和抗氧化性得到改善。然而,当合金元素超过一定含量时,涂层中可能会出现裂纹。因此,如何平衡涂层和裂纹的耐磨性和抗氧化性需要进一步研究。

来源:Recent research and development status of laser cladding: A review, Optics & Laser Technology, doi.org/10.1016/j.optlastec.2021.106915

参考文献:Composition optimization of low modulus and high-strength TiNb-based alloys for biomedical applications

暂无信息

地点:江苏省丹阳市高新技术产业集中区8号 电话:0511-86956219 邮箱:zksxsales@163.com

Copyright 版权所有 © 江苏中科四象激光科技有限公司

技术支持:江苏网博

0511-86956219

江苏省丹阳市高新技术产业集中区8号